This post is also available in:

![]() English (İngilizce)

English (İngilizce)

Hidrolik Pres ve Hidrolik Sistemler

Hidrolik Presin Yapımı

EK-Hidrolik Presin Uyguladığı Kuvvetin Hesaplanması

HİDROLİK PRES VE HİDROLİK SİSTEMLER

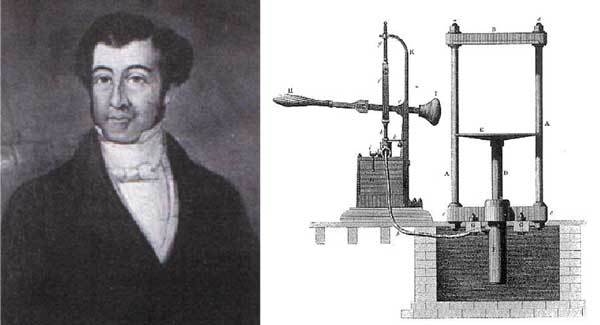

Hidrolik sistemler ilk olarak Joseph Brahmah tarafından derilere şekil vermek amacı ile kullanılmıştır. Bugün hidrolik sistemler bir çok alanda yalnızca pres alanında değil sanayinin önemli alanlarında iş makinelerinde kullanılmaktadır.

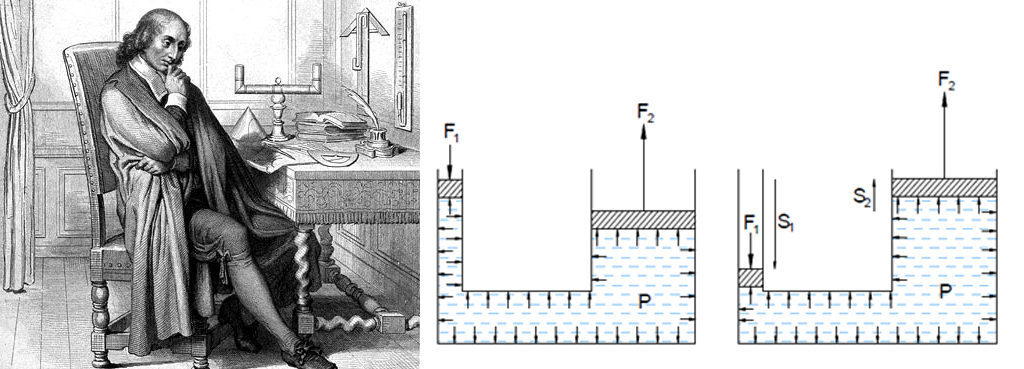

Hidrolik temel olarak Pascal kanunlarına göre göre çalışır.Temel olarak kapalı bir kapta bulunan sıvıya uygulanan basınç kabın her yerine eşit bir etki yapar. Bu sebeple dar bir silindirden yapılan ufak bir basınç geniş silindirde ki ağır bir nesneyi havaya kaldırabilecek gücü oluşturabilir

HİDROLİK PRESİN YAPIMI

MUTLAKA YUKARIDAKİ UYARILARA UYGUN KORUYUCU ÖNLEMLER ALARAK İŞLEMLERİ YAPINIZ

1-)HİDROLİK ÜNİTENİN KURULUMU

Hidrolik pres yapmak için en pratik ve ucuz yol hidrolik araç krikosu kullanmaktır. Bunlara jack denir ve kaldırma tonlarına göre ayrılırlar . Ben 10 ton kapasiteli bir jack almayı uygun gördüm. Teoride 10 ton olsa da el gücü ile 10 ton oldukça büyük bir kuvvet demektir.

Bu hidrolik ünitelerde basınç saati bulunmaz. Tabi ki bizim hidrolik presi yapma amacımız araç kaldırmak yada hayali tespitler ile avunmak değildir. Tamamen bilimsel çalışmalar olduğundan oluşan basıncı gösterecek bir basınç saati takılması gerekmektedir. Ben 100BAR kapasiteli bir basınç saati kullandım. Daha büyük yada küçük kullanabilirsiniz fakat burada önemli nokta basınç saati kuru tip değil gliserinli tip olmalıdır. Zaman içerisinde içindeki gliserin sararırsa boşaltıp yenisini doldurabilirsiniz.

Hidrolik ünite tamamen sökülür hidrolik yağı etken ve pis kokulu bir maddedir bu yüzden dikkat ile boşaltılıp kaldırılır. Gerekirse tinerle de tüm hidrolik sistem yıkanabilir.(O-ringler söküldükten sonra tiner bunlara zarar verebilir) Arından yandan basınç saatine uydun delik ve klavuz çekilir. Bu delik 3-4mm olarak merkeze kadar ilerletilir. Ardından taban üstünden aşağı delerek kanal hidrolik sistemin içerisine bağlanır. Bu şekilde içeride oluşan basınç göstergeye yansıyacaktır.

Bağlantı için hidrolik sistemlere uygun çelik burc lu bağlantı aparatları kullanılmalıdır. Ayrıca hidrolik ünite söküldüğünde ana milde bulunan basınç contası da eskimişse değiştirilmelidir. Conta seçimi uygun kriko kaldırma gücüne göre yapılmalıdır.

Şu halde hidrolik gücü oluşturacak sistemimiz hazırdır. Yukarıda resimde gözüken altta bulunan 2 adet parçalardan soldaki piston da ki basıncı düşürmeye yarar , sağdaki ise emniyet çıkışıdır. Emniyet çıkışını kesinlikle değiştirmeden bırakıyoruz bu yüksek basınç oluştuğunda yada bir sorun olduğunda açılarak hidrolik kovanın parçalanmasını engeller. En sağda bulunan kol ise bizim yukarıda anlattığımız F1 pistonumuz oluyor. Bu pompa gibi çalışarak hidrolik gücü ana kovana pompalar. Burada tek yönlü vana yani checkvalf bulunur .

2-)TAKOZLAR

Ben hidrolik presi roket motorlarında bulunan kil ve yakıtı basınçla preslemek için yaptım. Ancak fotoğraflarda da görüleceği gibi hidrolik ünitenin üstünde herhangi bir tabla yok , yani mil oldukça ince ve buraya herhangi bir kalıbın konması da mümkün değil. Bu sebeple hurdacılardan yuvarlak kesilmiş birkaç adet 30-40 mm kalınlığında parçalar aldım. Bunu tabla olarak kullanacağım

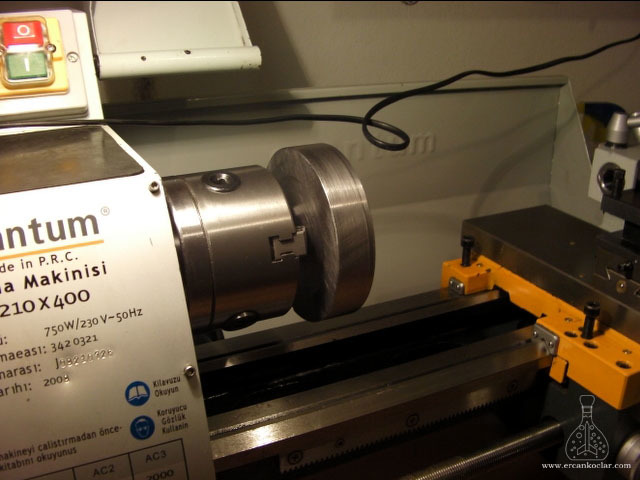

Optimum D210x400 tornam var. Adından da anlaşılacağı üzere masa üstü tornası ve aynası maksimum 100mm çapta işlem yapmaktadır. Fakat bu parçalar 100mm den büyük ve benimde 100mm den büyük bir tablaya ihtiyacım var. Tabi ki vazgeçmiyorum ve bir çözüm arıyorum.

Çözüm olarak takozların ortalarına mil takıp . Tornaya bu millerden bağlayarak işlem yapacağım. Bunun için çok güçlü olan metal yapıştırıcısı “ALCON -metalize çelik” kullandım . Bunun siyah yapıştırıcısı ve turuncu katalizörü bulunur.

İlk olarak takozların yaklaşık olarak merkezlerini bulup 10mm çapında deldim. Ardından 10mm çapında mile yapıştırıcıyı uygulayarak sabitledim. 24 saat kurumaya bıraktım . Burada önemli nokta takozu güvenli bir yere koymak , çünkü kuruma sırasında mile darbe gelirse yapışma sağlıklı olmaz. En güvenli yol takozu mengeneye bağlamaktır böylece takoz devrilip mili oynatmaz.

Tornanın kapasitesi ve gücünü ayrıca parçanın dengesiz ve bozuk yüzeyini dikkate alarak acele etmeden işlemeye başlıyorum. Tam merkezden dönmediği için yalpalama yapması normaldir. Torna yaptıkça yalpalama azalacaktır.

Biraz zaman alsa da takozlar azar azar işlenmeye devam edilmelidir. Acele etmek elmasların kırılmasına sebep olabilir. İşlem sırasında oluşan çapaklara dikkat edilmelidir. Çapaklar asla makine çalışırken ve durmuş olsa dahi elle alınmamalıdır. Bu çapaklar ciddi anlamda derin kesiklere yol açabilir.

Takozun arka ve ön yüzeylerinde uygun kalemlerle ve uygun pozisyonlarda torna yapılmalıdır. Çünkü yüzey düz olmazsa herhangi bir işlemde kalıbın yamuk durmasına ve kaymasına sebep olur

Yaklaşık olarak 1 günün sonunda takoz istediğim hale geldi . Eski halinden eser kalmazken güzel bir yüzeye kavuştur. Ortadaki mil istenirse yok edilebilir fakat ben kalıbı merkezleme için bıraktım.

Birden fazla takoz almamın sebebi de şudur, ufak roket motorlarının boyları da kısa olacaktır. Ancak presin genel boyu en büyük motora göre yapılacağından tabladan tepe noktaya çok uzun bir mesafe gerekecektir. Bu halde hem çap küçük hemde boy uzun olunca basınç altında bu mil hemen eğirilip bükülecektir. Bunu engellemek için üst üste 4 takoz ekleyeceğim ve mesafe azalmış olacak. Yani bu tamamen kullanım amacına göre yapılmalıdır.

3-)GÖVDENİN YAPILMASI

Şüphesiz hidrolik presin gövdesi en önemli kısmı , iskeleti. Bu gövde oldukça sağlam ve ağır yapılmalı. Çünkü sürekli yüksek basınca maruz kalıp 2 günde dağılmasını asla istemeyiz. Maliyet açısından ve piyasa açısından parçaları hurdacıdan toparladım. Piyasa açısı şu oluyor piyasada tüm profiller 6m lik boylarda satılıyor . Burada kullanılan malzemeleri 6m almak baya bir maliyet ve taşıma yükü getirebilir.

Gövde planının AutoCAD çizimini eklerde bulabilirsiniz. Temel olarak NPU100 – NPU50 profillerin yanında 50×25 Lama ve M18 saplama kullanıldı

3A-)Pas ve Kalıntıların Temizlenmesi

İlk olarak malzememizin düzgün kaynak yapılıp uzun yıllar kullanımı sağlayacak boyama işlemine girebilmesi için temizlenmesi gerekiyor. Bu iş için en sonunda en iyi yolun matkaba takılan tel fırçalar olduğunu keşvettim. Bu oldukça hızlı ve mükemmel sonuç veren bir yöntem . Ancak bu teller çalışırken fırlayabiliyor ve çelik olduklarından gözler için çok büyük bir tehlike yaratıyor. Bu sebeple mutlaka ama mutlaka koruyucu gözlük ile çalışılmalı

3B-)Kesim İşlemi

NPU100 ana direk olarak kullanıldı ve NPU50 lerde bunların içlerine oturtularak kiriş vazifesi görecektir. Bu sebeple öncelikle NPU100 lerin üst ve alt kısımları kesilip dikkatle düzeltilmelidir.

3C-)Destek Millerinin Deliklerinin Açılması

Bu işlemin ardından prese daha da güç sağlayacak olan saplamaların geçeceği deliklerin açılması işlemi yapılacaktır. Saplama çapları 18mm olduğundan 18mm tutacak bir matkabım yoktu. Bende bu matkap ucunu aynaya bağlayarak torna da delme işlemini yaptım. Uçlar çok keskin olduğundan beni fazla yormadı ancak tabi ki en iyisi bir sütunlu matkapta bu deliklerin açılmasıdır.

3D-)Kaynak Hazırlığı ve Kaynak İşlemi

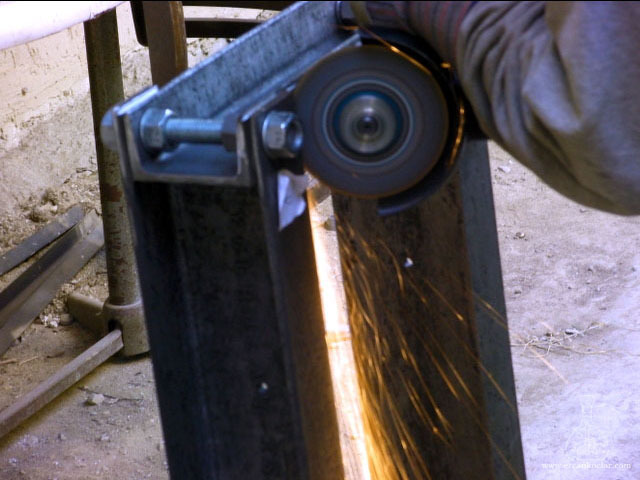

Saplamaları da yerlerine taktıktan sonra kaynak öncesi yüzeylerin düzeltilmesi ve kaynak kanalı açılması işlemi başlıyor. Profil et kalınlığı fazla olduğundan kaynak kanalı açılması kaynağın derinlere nüfuz ederek sağlam olmasını sağlayacaktır

Kaynak kanallarını canavar ( yada spiral) e kalın taş takarak açıyoruz. Resimde taşın takılma yönü terstir. Doğrusu yazılı taraf cihaza doğru olmalıdır. Dışa bakan tarafı yazısız olmalıdır. Kanalları derin açmak pres için daha iyidir. Belki sizi biraz daha yorar ama sağlamlıktan emin olursunuz.

Kaynak ağızları kaynak yapılacak her yerden açılmalıdır. Ben elektrot kaynağı kullanacağım için kanalı 2 mm den dar olmayacak şekilde açtım çünkü 2 mm elektrot kullandım.( yani konik şekilde açılan kanalın en dar kısmı 2-4 mm den dar olmamalı)

Kaynak işlemine geçmeden önce kaynak en çok ölümcül kazaya sebep veren iş makinesidir. Bu sebeple kaynak bilmiyorsanız bilen birine yaptırınız. Yaparken çok dikkatli davranın , örneğin şase yi uç uca bağlayarak uzatmayın. Kaynağın insanı elektriğe çarpmamasının sebebi Ohm kanunudur. Yani elektrik en az direnç gösteren yerden geçer . Dolayısı ile insanın direnci metalden yüksek olduğundan elektrik direk metalden geçer ve bizi çarpmaz ama siz şaseleri uç uca ekler ve parçalardan köprü yapıp uzatırsanız. Bir noktadan sonra o yolun direnci eğer insanın direncini aşarsa tüm akım sizin üzerinizden geçer ve bu kesin ölüm anlamına gelir.

Kaynak mutlaka koruyucu eldiven ve maske ile yapılmalı .Çapaklar kırılırken koruyu gözlük kullanılmalıdır. Elektrot kaynağında asla çapak kırılmadan üst üste kaynak yapılmamalıdır. Benim bu işlem için kullandığım amper 100-120 arasındadır. Bunu siz kendi kullandığınız malzemeye göre ayarlamalısınız.

Kaynak işlemi gündüz yapıldı fakat çıkan yüksek ışıktan dolayı kamera merceği karardığından sanki arka planda akşam görüntüsü gibi gözükmektedir.

Çapaklar kırıdıktan sonra yüzey düzeltilmeli varsa boşluklar doldurulmalıdır

Hidrolik presin gövdesi hazır . Ayakta durabilmesi için 40×40 L köşebent kaynak yapıldı. Şu durumda saplamalar çıkarılıp hidrolik ünite ile test edeceğim. Bunun görüntüsü için en altta bulunan videoyu izleyebilirsiniz. Bu bana kaynakların sağlam olup olmadığını gösterecek

4-)BOYAMA İŞLEMİ

Hidrolik presi testten başarı ile geçtikten sonra öncelikle 2-3 kat gri anti-pas ile boyadım. Arından kaliteli bir kırmızı boya ile yine 2 kat boyadım. Boyadan önce kalan çatlak yada göze hoş gelmeyen yerleri polyester macun ile doldurup tesviye ettim.

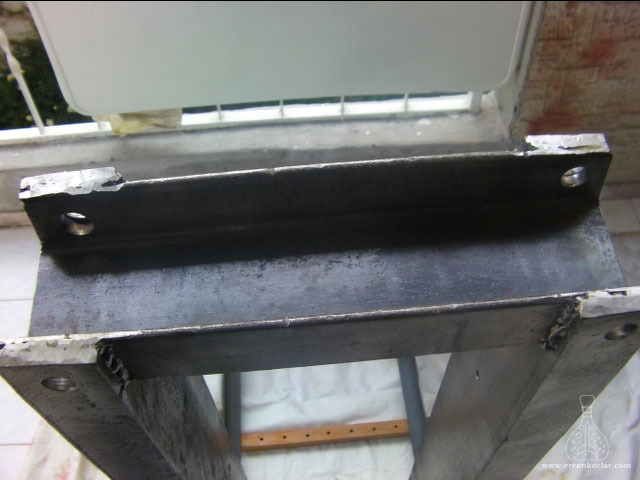

Son olarak resimde de göreceğiniz gibi kalın lama üstteki NPU50 ye çelik vidalarla tutturuldu, çünkü mil basınç ile bu noktaya bastıracağından NPU50 yi deforme etmemesi için oldukça kalın bir lama koydum . Vidalı olmasının sebebi de bu parçanın bozulduğunda sökülüp çıkarılabilmesi

Daha detaylı bilgi için aşağıdaki videoyu izleyebilirsiniz.

“HİDROLİK PRES YAPIM” VİDEOSU

EK-HİDROLİK PRES KAÇ KĞ KUVVET UYGULUYOR ?

Takılan göstergeler sadece basıncı göstermektedir. Bunun için bir takım ölçüm ve hesaplar yapmamız gerekecek. Öncelikle bize gerekli olan kovanın yüzey alanı yani kovanın iç çapı gerekli. Bu yağın dolduğu alanı bize verecek

- Kovanın iç çapı ölçülür

- İç çaptan yola çıkarak yüzey alanı hesaplanır-(formül=π.r²)(hidrolik sistem çalıştığında yağın basınç yaptığı alan)

- 1 bar 1 mm² ye 0.1 newton – sabit

- 1kğ = 9,81 newton ( yer çekimi ivmesi) – sabit

Buna Göre Projedeki Presin Gerçek Gücünü Hesaplayalım

- Yüzey alanı = 3,14 cm x 3,24 cm = 10,17 cm² =1017 mm²

- 1017 mm² x 0.1 newton = 101.7 newton ( 1 bar’da 1017 mm² alanı olan presin uygulayacağı kuvvet – newton olarak)

- 101.7 newton / 9.81 = 10.3 kğ

- Sonuç : 1017 mm² yüzey alanı olan presimiz in 1 barda uyguladığı kuvvet 10.3 kğ dır . Eğer yüzey alanı büyürse uygulayacağı kuvvet büyüyecekti fakat basınç saati yine 1 barı gösterecektir ;-)

Teknik Plan

- Hidrolik Pres Planım ( şifre : www.ercankoclar.com)

- Hidrolik Pres Inventor Dosyaları (şifre : www.ercankoclar.com)

Teknik Dokümanlar

- Kompozit malzeme üretiminde kullanılan hidrolik pres tasarımı ve imalatı

- HIDROLIK VE PNÖMATIK DEVRE Elemanları ÇIZIMLERI

- Hidrolik sistemler

- HİDROLİK ÇALIŞMALARDA İSTATİSTİKSEL YÖNTEMLERİN KULLANIMI

- Hidrolik

This post is also available in:

![]() English (İngilizce)

English (İngilizce)